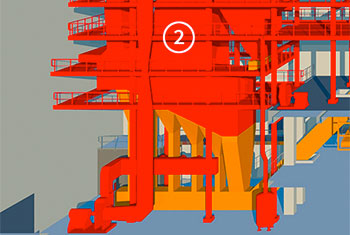

Im Bunker wird das werktags mit Lastwagen angelieferte Holz eingelagert. Das Bunkervolumen beträgt ca. 6 000 m3 und ist mit einer Stapelkapazität von ca. 7 Tagen so bemessen, dass die Feuerung auch während verlängerten Wochenenden oder Feiertagen unterbrechungsfrei betrieben werden kann.

Im oberen Bunkerbereich werden zwei vollautomatische Krananlagen installiert. Diese haben die Aufgabe, das Holz von den Anlieferstellen in die Stapelbereiche einzulagern, zu mischen und bei Bedarf über einen Einfülltrichter der Feuerung zuzuführen.

Der Bunker enthält alle erforderlichen brandschutztechnischen Einrichtungen wie Sprinkleranlagen, Löschkanonen und Infrarot-Kameras.

Die Verbrennung des Holzes erfolgt auf einem Feuerungsrost. Dieser enthält abwechselnd feste und bewegliche Rostblockreihen. Durch die Vor- und Zurückbewegung ergibt sich auf dem Rost eine Förderung des Holzes während des Verbrennungsprozesses in Richtung des Entschlackers.

Die Verbrennungsluft wird über einen Gewebefilter aus dem Bunker angesaugt und durch den Rost dem Verbrennungsprozess zugeführt. Durch diese Schürung entstehen im Feuerraum Temperaturen von bis zu 1 200 °C.

Mit den hohen Temperaturen und der dauerndem Umschichtung auf dem Rost wird ein hoher Ausbrand des Holzes erreicht. Die am Ende des Rostes verbleibende Schlacke fällt in das Wasserbad eines Entschlackers und wird dort abgekühlt.

Die befeuchtete Schlacke wird kontinuierlich in Container ausgetragen.

Die Schlacke wird auf der Reststoffdeponie im Türliacher, Jaberg, abgelagert.

Bei der Verbrennung der Holzabfälle entstehen Rauchgase. Um auch bei diesen einen vollständigen Ausbrand sicherstellen zu können, wird in der Brennkammer zusätzlich Sekundärluft zugeführt.

Die heissen Rauchgase aus der Feuerung werden durch den Dampfkessel geführt und umströmen die darin enthaltenen Heizflächenrohre. Dabei werden die Rauchgase gezielt von ca. 1 200 °C auf eine Austrittstemperatur von ca. 230 °C abgekühlt und erlauben einen optimalen Betrieb der nachgeschalteten Rauchgasreinigung.

Mit der aus dem Rauchgas ausgekoppelten Energie wird zugeführtes Speisewasser aufgewärmt, verdampft und anschliessend auf eine Temperatur von 470 °C überhitzt, bei einem Druck von 77 bar. Mit der Abkühlung der Rauchgase können 40 Tonnen Dampf pro Stunde produziert werden.

Bei der Durchströmung des Kessels verschmutzen die Rohre durch die im Rauchgas enthaltenen Flugaschen. Damit jederzeit eine effiziente Dampfproduktion erfolgen kann, werden die Heizflächen periodisch mittels Klopfeinrichtungen abgereinigt. Die dabei abfallenden Flugaschen werden in Trichtern aufgefangen, mit mechanischen Fördereinrichtungen ausgetragen und in das Flugaschesilo transportiert.

Das Holzkraftwerk wird mit einer aufwändigen Rauchgasreinigung ausgestattet. Mehrere Verfahren sorgen dafür, dass die Schadstoffemissionen des Kraftwerks die strengen Grenzwerte der Luftreinhalteverordnung (LRV) nicht nur problemlos erfüllen, sondern sogar massiv unterschreiten.

Es ist eine trockene und somit abwasserfreie Reinigung der Rauchgase vorgesehen.

Die Reinigung der Rauchgase aus dem Dampfkessel erfolgt in mehreren Schritten:

Zur Minimierung der Verschmutzung der nachfolgenden Reinigungsschritte werden die Flugaschen mit einem Zyklon aus dem Rauchgas abgeschieden.

Durch die tangentiale Einführung im oberen Bereich des Zyklons entsteht eine Rotation des Rauchgases. Die Flugaschen werden durch die Fliehkraft an den Wänden abgeschieden und fallen in den darunter liegenden Trichter.

Die Aschen werden mit mechanischen Fördereinrichtungen ausgetragen und in den Transportweg der Kesselasche geführt.

Die Aschen werden extern, in der sauren Flugaschenwäsche der KVA Thun, soweit aufbereitet, dass diese auf der Reststoffdeponie im Türliacher, Jaberg, abgelagert werden können. Die abgetrennten Schwermetalle werden der Wiederverwertung zugeführt.

Bei der Trockensorption werden gasförmige Moleküle an der Oberfläche von Feststoffen angelagert.

In einer Reaktionsstrecke wird dem Rauchgas Natriumbicarbonat (Backpulver) zugegeben, welches bei den vorherrschenden Temperaturen von ca. 230 °C sehr schnell mit den sauren Bestandteilen reagiert. Bei der chemischen Reaktion entstehen Natriumsalze in fester Form wie z.B. Natriumchlorid (Kochsalz), Natriumsulfat (Glaubersalz) und Natriumcarbonat (Soda), welche in einem mehrkammrigen Gewebefilter aus dem Rauchgas entfernt werden.

Die Filterschläuche des Gewebefilters werden regelmässig mit Druckluft abgereinigt. Bei diesem Vorgang fallen die abgeschiedenen Salze in Sammeltrichter und werden von dort aus ausgetragen.

Des Weiteren wird der Reaktionsstrecke zusätzlich ein mineralisches Adorbens zudosiert. Aufgrund der grossen Oberfläche kann die Abscheidung von Schwermetallen weiter erhöht werden.

Die im Gewebefilter abgeschiedenen Salze werden aus dem Kreislauf ausgeschleust und in das Reststoffsilo transportiert. Um eine optimale Ausnutzung des Natriumbicarbonats zu erreichen, wird ein Teilstrom wieder in die Reaktionsstrecke zurückgeführt.

Mit den salzhaltigen Reststoffen wird extern eine gereinigte Sole erzeugt, welche wieder für die Herstellung von Natriumbicarbonat verwendet wird.

Die Abscheidung der Stickoxide erfolgt in einem Reaktor, welcher auf mehreren Ebenen mit Katalysatormodulen bestückt ist. Diese bestehen aus einzelnen Katalysatorelementen mit einer wabenförmigen Struktur, die eine Vielzahl an quadratischen Kanälen aufweisen.

Bei der Durchströmung der Kanäle reagiert das dem Rauchgas zudosierte Ammoniakwasser mit den Stickoxiden, unter Bildung von Stickstoff und Wasser.

Das Katalysatormaterial hat zudem eine oxidative Wirkung, welche die Zündtemperatur soweit herabsetzt, dass organische Spurenstoffe wie Dioxine und Furane, Kohlenmonoxid oder unvollständig ausgebrannte Kohlenwasserstoffe katalytisch verbrannt werden. Dabei einsteht Kohlendioxid und Wasser.

Die gereinigten Abgase aus dem Katalysator weisen dank des trockenen Rauchgasreinigungsverfahrens weiterhin einen hohen Energieinhalt auf, der im Rauchgaskühler zurückgewonnen wird. Mit dieser Wärmeauskopplung kann der Feuerungswirkungsgrad auf ca. 94 % erhöht werden.

Bei der Durchströmung des Rauchgaskühlers wird in einem ersten Schritt das Speisewasser für den Dampfkessel vorgewärmt. In einem weiteren Schritt wird Heisswasser (Fernwärme) erzeugt, das der Zuckerfabrik zu Heizzwecken zur Verfügung gestellt wird.

Die Leistung der Wärmeauskopplung und damit die erreichbare Abkühlung der Abgase sind direkt von der jeweils möglichen Lieferung von Heisswasser an die Zuckerfabrik abhängig. Typischerweise ist eine Abkühlung der Abgase während des ganzen Jahres auf ca. 80 °C möglich.

Die gereinigten und auf ca. 80 °C abgekühlten Abgase werden über einen Kamin mit einer Mündungshöhe von 50 m in die Umgebung abgegeben.

Im Kamin werden die Emissionen kontinuierlich überwacht und entsprechend den gesetzlichen Vorgaben protokolliert und ausgewertet.

Bei maximaler Wärmeauskoppelung im Rauchgaskühler liegt die Abgastemperatur ca. 30 °C über dem Taupunkt. Dies führt in Abhängigkeit der jeweils vorherrschenden Witterungsverhältnisse (Aussentemperatur, Feuchte) zu Kondensation des im Abgas enthaltenen Wasserdampfs, der in Form einer Dampffahne oberhalb der Kaminmündung sichtbar werden kann.

Der überhitzte Dampf aus dem Kessel wird bei einer Temperatur von 470 °C und einem Druck von 77 bar auf eine Dampfturbine geführt und treibt über Schaufeln eine Welle mit ca. 7 000 Umdrehungen pro Minute an. In einem Generator wird bis 11.3 MW elektrischer Strom erzeugt, der in das öffentliche Netz eingespeist wird.

Der jährlich erzeugte Strom von 72 700 MWh entspricht dem Bedarf von ca. 16 150 Haushalten.

Bei einem Druck von ca. 2 bis 4 bar wird Dampf aus der Turbine ausgekoppelt. Dieser Dampf wird einerseits für die weitere Herstellung von Fernwärme verwendet und andererseits für die Herstellung von Zucker direkt zur Zuckerfabrik geführt.

Die Restdampfmenge durchströmt die Turbine bis zur Endstufe und verlässt diese im Vakuum bei einer Temperatur zwischen 20 bis 40 °C.

Da eine weitere Verwertung des Abdampfs bei diesen Temperaturen nicht mehr möglich ist, wird dieser in einem wassergekühlten Wärmetauscher kondensiert und als Speisewasser in den Dampfkessel zurückgeführt.

Die Kühlung des Abdampf-Wärmetauschers der Dampfturbine erfolgt mit Kühlwasser in einem geschlossenen Kreislauf.

Das erwärmte Kühlwasser wird im oberen Bereich der Kühltürme eingespeist und tropft fein verteilt in ein darunter liegendes Auffangbecken. Am Kopf der Kühltürme sind Gebläse angebracht, die oberhalb des Auffangbeckens Umgebungsluft ansaugen.

Beim Kontakt mit der Luft verdunstet Kühlwasser. Durch die Feuchtigkeitszunahme erwärmt sich die Luft, währendem das Wasser unter die Umgebungstemperatur abkühlt und erneut für die Kühlung verwendet werden kann.

In Abhängigkeit der Witterungsverhältnisse (Aussentemperatur, Feuchte) bewirkt die feuchte Abluft der Kühltürme eine Schwadenbildung, analog zu den bestehenden Installationen der Zuckerfabrik.

Aufgrund der Verdunstung muss dem Kühlwassersystem dauernd Wasser zugeführt werden. Dazu wird sowohl Regenwasser von den Dächern der Gebäude als auch aufbereitetes und enthärtetes Aarewasser eingesetzt.

Mit der Verdunstung in den Kühltürmen werden die aus dem Aarewasser stammenden Salze aufkonzentriert. Damit es nicht zu Verkrustungen kommt, wird ein Teil des Umlaufwassers abgeführt und gemeinsam mit dem Abwasser der Enthärtungsanlage in die kleine Aare abgeleitet.